一、分(fēn)揀中心工藝方案:

我想所有人都知道自動化是快遞分(fēn)揀中心要走的必然之路,但是過程一定是崎岖坎坷的,這些年國(guó)内的各大快遞公司一直都在不斷嘗試各種分(fēn)揀自動化工藝設計方案,隻是從目前結果來看,最後大家又都殊途同歸。

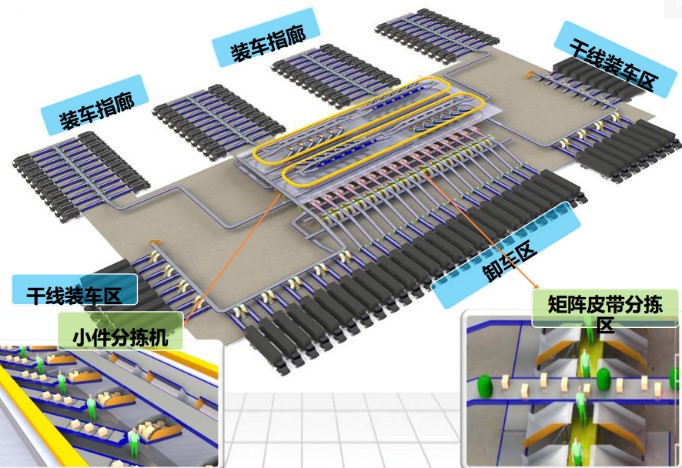

SF受UPS影響較深,中等規模以上場地都是采用(yòng)中小(xiǎo)件分(fēn)離的大模式,即中小(xiǎo)件包裹在卸車(chē)處進行分(fēn)離,中件進入矩陣先進行粗分(fēn),在進入裝(zhuāng)車(chē)前進行細分(fēn),小(xiǎo)件會進入自動化分(fēn)揀機直接分(fēn)揀至目的地格口集包,集包袋經過矩陣粗分(fēn)後再進入裝(zhuāng)車(chē)區(qū)細分(fēn),完成分(fēn)揀流程;TD工藝設計模式上基本上也是類似,隻是其攬收建包是在其加盟網點或者集包工廠來做的,進入到其分(fēn)揀中心都是以包裹和集包袋形式在流轉,需要細分(fēn)的小(xiǎo)件包會拆包進入小(xiǎo)件分(fēn)揀機進行分(fēn)揀,中轉的包裹通過矩陣分(fēn)揀後直接進入裝(zhuāng)車(chē)線(xiàn)來裝(zhuāng)車(chē),另外提一點TD的設計,尤其是YD的設計理(lǐ)念一直都很(hěn)有創造性,把低成本自動化的模式推行到了極緻,尤其是其創造性的雙層矩陣以及單軌雙車(chē)四層小(xiǎo)件交叉帶分(fēn)揀機配以帆布滑槽方案,不得不說在不考慮破損的前提下真的是非常有想象力;再說下郵政,作(zuò)為(wèi)國(guó)内最早應用(yòng)自動化分(fēn)揀方案的快遞企業,其多(duō)年以來的中小(xiǎo)件分(fēn)揀模式一直都是應用(yòng)環線(xiàn)交叉帶分(fēn)揀機自動分(fēn)揀,中件和小(xiǎo)件都進入分(fēn)揀機分(fēn)揀,小(xiǎo)件不集包,最終都以散件模式裝(zhuāng)車(chē)運輸,同時其扁平件和信封件會采用(yòng)扁平件自動分(fēn)揀機和信函分(fēn)揀機進行自動化分(fēn)揀并集包,但是近兩年郵政受到國(guó)内快遞公司的影響,也已經轉變了模式,目前已逐步抛棄了采用(yòng)分(fēn)揀機完成粗分(fēn)+細分(fēn)的分(fēn)揀模式,而逐步向SF和TD的分(fēn)揀模式靠攏。

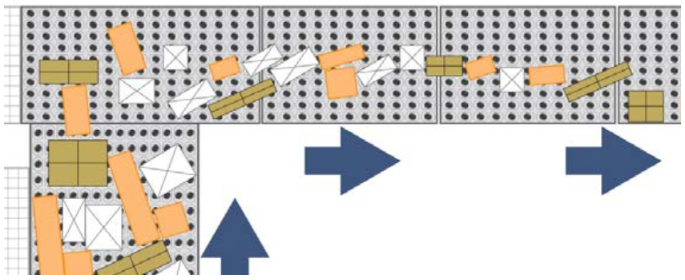

圖1 矩陣+分(fēn)揀機模式

但是此種模式有一個問題,就是小(xiǎo)件包裹的流轉時間較長(cháng),進而影響環節時效,流轉時間較長(cháng)主要原因有4點,①小(xiǎo)件環形交叉帶分(fēn)揀機一般布置在二樓(夾層)或者場地一側角落,較長(cháng)輸送線(xiàn)會增加流轉時長(cháng);②小(xiǎo)件分(fēn)揀機供件環線(xiàn)以及供包滑槽都會積壓小(xiǎo)件,因此不會第一時間處理(lǐ)卸車(chē)過來的貨物(wù);③環形交叉帶小(xiǎo)件分(fēn)揀機格口較多(duō)長(cháng)度較長(cháng),以及最大再循環數等因素導緻落格時間較長(cháng);④小(xiǎo)件貨物(wù)落格等待滿包後集包再進入矩陣分(fēn)揀後到裝(zhuāng)車(chē)口也需要一定時長(cháng)。作(zuò)者也一直被這個問題所困擾,所以思考了一個如圖2所示“小(xiǎo)件自動矩陣”思路來供大家參考:即采用(yòng)與中件相同的流程來處理(lǐ)小(xiǎo)件,設備可(kě)以采用(yòng)低成本小(xiǎo)件直線(xiàn)交叉帶分(fēn)揀機來實現,這裏就不講具體(tǐ)的技(jì )術實現方案了,希望感興趣的同行可(kě)以來和我一起探讨;

圖2 小(xiǎo)件自動矩陣思路

二、分(fēn)揀中心自動化設備:

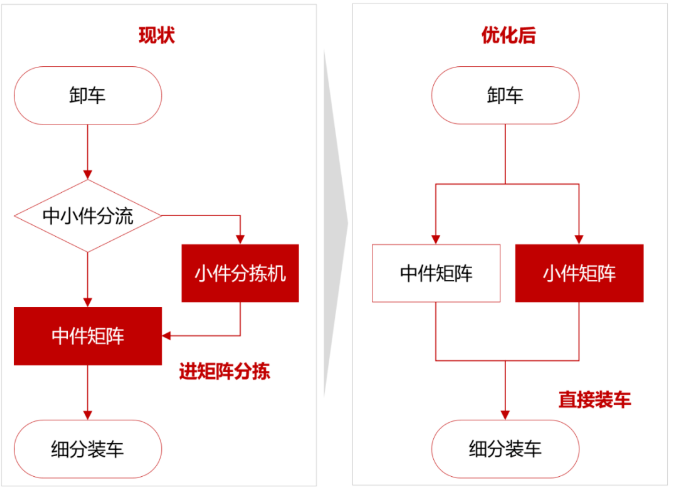

在大的工藝模式确定後,就是來研究如何實現自動化了,關于在中件矩陣粗分(fēn)環節應用(yòng)的自動擺臂和模組帶在上篇文(wén)章中已經講過了,在這兩年的實際使用(yòng)中,有不斷被取代的趨勢,取而代之的就是現在基本上每家設備供應商都在做的擺輪,TD不用(yòng)擺臂的原因很(hěn)簡單,就是更加關注運營質(zhì)量、避免貨物(wù)破損,SF不用(yòng)模組帶的原因也很(hěn)簡單,降低設備運行噪音、提升分(fēn)揀效率,進而提高員工滿意度。

1、擺輪分(fēn)揀機:

其實擺輪相對于擺臂模式和模組帶模式相比擺輪模式有一個缺點——後兩者都是一台整體(tǐ)的分(fēn)揀機,貨物(wù)進入分(fēn)揀機後相對于皮帶或者模組帶基本上不會産生位移偏差,而擺輪模式,由于其與輸送線(xiàn)接口較多(duō),且不規則貨物(wù)以及輕抛貨物(wù)在擺輪上的運行狀态極不穩定,易産生抖動,進而産生位移偏差,導緻分(fēn)揀失敗,所以這也是很(hěn)多(duō)設備供應商在不斷優化産品的主要方向。

圖3 擺輪分(fēn)揀機

圖3 擺輪分(fēn)揀機

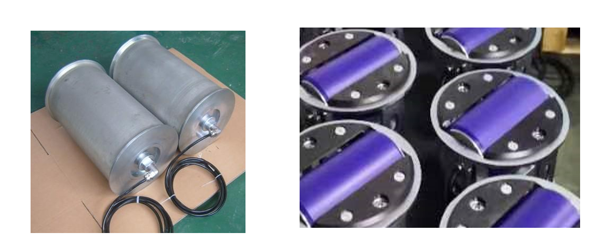

經過這幾年的發展,作(zuò)者相對較為(wèi)認可(kě)的擺輪主要有2個流派,分(fēn)别為(wèi)電(diàn)動輥筒形式擺輪和齒輪驅動形式擺輪,電(diàn)動輥筒形式擺輪顧名思義就是每個圓柱形輥筒内部本身就是一台電(diàn)機,帶動貨物(wù)向前運行的動力來自于一個個單獨電(diàn)動輥筒形成的合力,圖3即為(wèi)單獨的電(diàn)動輥筒以及其包膠後安(ān)裝(zhuāng)在擺輪分(fēn)揀機上的狀态。

圖4 電(diàn)動輥筒

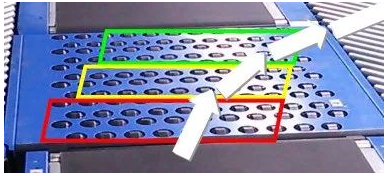

齒輪驅動形式的擺輪,帶動貨物(wù)向前運行的動力來自于擺輪表面圓柱體(tǐ)的旋轉,擺輪底部伺服電(diàn)機驅動齒輪傳動系統動作(zuò)帶動了表面圓柱體(tǐ)的旋轉,兩款擺輪的擺動原理(lǐ)相同,都是要靠伺服電(diàn)機帶動連杆實現居中前行或者左右分(fēn)揀,擺動伺服電(diàn)機的數量決定了貨物(wù)之間的最小(xiǎo)間距,伺服電(diàn)機越多(duō),則貨物(wù)之間間距可(kě)以越小(xiǎo),處理(lǐ)效率也會更高,目前市面上的擺輪擺動伺服電(diàn)機的數量從3個到8個不等,即1台伺服電(diàn)機控制3排擺輪擺動 到1台伺服電(diàn)機控制1排擺輪擺動不等,圖示為(wèi)1台伺服電(diàn)機控制3-4排擺輪擺動。

圖5 擺輪擺動示意

電(diàn)動輥筒的包膠和圓柱體(tǐ)的材質(zhì)對于擺輪包裹适應性至關重要,材質(zhì)需要一定的摩擦力來确保較軟的包裹能(néng)夠順利分(fēn)揀,同時又要具有一定硬度避免表面磨損導緻頻繁更換,因此擺輪表面的材質(zhì)需要各廠家後續重點關注并研究。關于兩種擺輪的孰優孰劣,在目前階段很(hěn)難單靠其機械傳動方式來決定,要依據不同設備供應商産品的綜合實力來測試評定,但是從長(cháng)遠(yuǎn)來看應該隻有1種擺輪分(fēn)揀機為(wèi)最優産品,為(wèi)了引起不必要的市場走向,暫不在這裏贅述,各位朋友可(kě)以自行對比測試并評判。

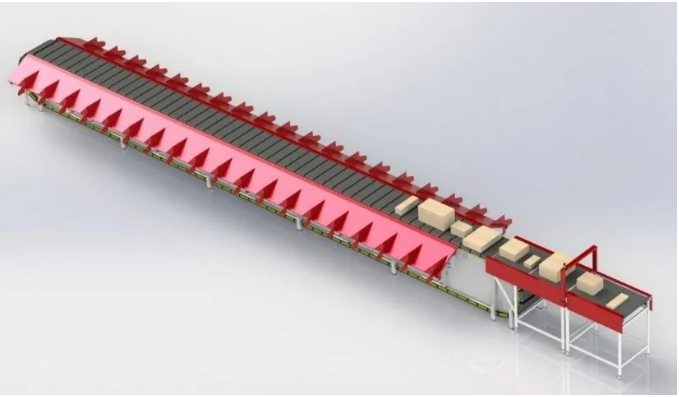

2、直線(xiàn)皮帶分(fēn)揀機(窄帶)

此款設備在我上篇文(wén)章中就有提到,在這兩年得到了大規模的應用(yòng),其具有和擺臂分(fēn)揀機以及模組帶分(fēn)揀機相同的優勢,即其是一個整體(tǐ)分(fēn)揀機,包裹在其上不會發生偏移,同時由于其分(fēn)揀原理(lǐ)為(wèi)撥叉動作(zuò)帶動包裹下方的皮帶運動,進而帶動包裹運動實現分(fēn)揀,因此其為(wèi)柔性分(fēn)揀,不易産生破損,且包裹适應性較廣,同時設備噪音也可(kě)控,因此從性能(néng)上來講可(kě)以吊打擺臂分(fēn)揀機和模組帶分(fēn)揀機,其最大的缺點就是價格相對較高,且設備穩定性還需要提升,從成本角度考慮,其更适合分(fēn)揀目的地較多(duō)且分(fēn)揀格口連續的場景,對于分(fēn)揀格口相對稀疏的矩陣環節和幹支線(xiàn)分(fēn)揀環節也可(kě)以使用(yòng),隻是從現階段成本角度看會有些奢侈,并不是最經濟的分(fēn)揀方案,擺輪分(fēn)揀機從經濟角度看更适合應用(yòng)在上述兩個環節,前提是需要包裹适應性較好的擺輪,以及集成商要有較強的集成能(néng)力;不過從今年物(wù)流展的趨勢來看,各家供應商都已經開始布局研發這款設備,并且分(fēn)揀動作(zuò)也由撥叉式改為(wèi)了電(diàn)滾筒驅動式,我想再過1-2年這款設備的價格就會大幅降低,後續的應用(yòng)也會越來越多(duō)。

圖6 直線(xiàn)皮帶分(fēn)揀機(窄帶)

圖6 直線(xiàn)皮帶分(fēn)揀機(窄帶)

3、 單件分(fēn)離系統

單件分(fēn)離在自動化件系統中至關重要,不論是擺輪還是直線(xiàn)皮帶分(fēn)揀機要實現自動分(fēn)揀的前提都是單件流,因此在進入分(fēn)揀系統前都需要單件分(fēn)離器把堆在一起的包裹離散為(wèi)單件輸送的包裹,其流程為(wèi)三維變二維,即把堆疊的包裹通過爬坡輸送機和滑槽等設備把包裹變成平鋪狀态,再通過二維變一維,即把平鋪并排狀态的包裹離散居中拉距為(wèi)一件件包裹,其核心的難點就在于二維變一維的過程。作(zuò)者在2018年産生高速自動化矩陣概念的想法時(不讓矩陣分(fēn)揀環節成為(wèi)卸車(chē)的瓶頸,即不限制卸車(chē)時的包裹狀态,可(kě)以讓卸車(chē)的人随便卸車(chē),矩陣的處理(lǐ)能(néng)力需達到6000件/小(xiǎo)時),單件分(fēn)離器便成為(wèi)了高速自動化矩陣的核心,但受限于進口高速單件分(fēn)離幾百萬的高額售價,便邀請國(guó)内供應商共同研發6000件的視覺高速單件分(fēn)離,但是直到2020年下半年國(guó)産高速單件分(fēn)離才研發成功并落地投産。目前國(guó)内市場上主流的單件分(fēn)離都是以圖7所示的視覺單件分(fēn)離,即通過其上方的攝像頭識别出包裹的數量和位置,通過算法邏輯控制貨物(wù)下方的小(xiǎo)皮帶動作(zuò),一件一件把包裹以一定間距輸送出來,來實現包裹的單列化。受JDL的高速單件分(fēn)離和SF低速單件分(fēn)離影響,TD也在逐步引入視覺單件分(fēn)離,所以市場上開始做單件分(fēn)離設備的廠家已經越來越多(duō)了,價格也基本快殺到了地闆價。

圖7 視覺單件分(fēn)離示意

圖7 視覺單件分(fēn)離示意

圖8 視覺單件實際使用(yòng)效果

其實在國(guó)産視覺單件分(fēn)離研發成功前,市場上也有應用(yòng)某款進口模組帶機械形式的高速單件分(fēn)離,價格和國(guó)産視覺單件分(fēn)離相差不大,原理(lǐ)是通過連續的居中和靠邊實現單列化,其設計思路還是很(hěn)巧妙的,相對于視覺形式其在人工參與以及穩定性方面有其一定的優勢和特點,但是其不能(néng)以一定間距輸出包裹,隻能(néng)再增加拉距輸送機,把包裹拉距至适合分(fēn)揀機分(fēn)揀的間距,需要的場地空間較大且分(fēn)離成功率相對于視覺式較低,因此目前應用(yòng)已在逐漸減少。

圖9 機械模組帶單件分(fēn)離示意

圖9 機械模組帶單件分(fēn)離示意

4、小(xiǎo)件直線(xiàn)交叉帶分(fēn)揀機

由于在上文(wén)中提到了小(xiǎo)件自動矩陣分(fēn)揀的理(lǐ)念,所以在這裏也講下整體(tǐ)方案的核心設備——直線(xiàn)交叉帶分(fēn)揀機,直線(xiàn)交叉帶分(fēn)揀機其實很(hěn)多(duō)年前,英特諾就有此款設備,但是由于其占地面積大、價格高在快遞行業中應用(yòng)較少,國(guó)内供應商基本上沒有研發此設備的意願;但是在18-19年SF工藝設計模式調整期這段時間,其投入了大量的小(xiǎo)件直線(xiàn)交叉帶分(fēn)揀機,帶動了國(guó)内廠商對此款設備的研發,但是對于作(zuò)者來講,SF應用(yòng)的直線(xiàn)分(fēn)揀機占地面積仍然較大、價格也仍然較高,遂邀請供應商研發低成本、低高度、效率高、易搬遷的直線(xiàn)分(fēn)揀機,最後在改變了驅動方式、暫存滑槽、供件方式等等設計後,打造出了高性價比的直線(xiàn)分(fēn)揀機,适合在中小(xiǎo)型分(fēn)揀場地中使用(yòng)。很(hěn)多(duō)人可(kě)能(néng)會有誤解,認為(wèi)直線(xiàn)交叉帶分(fēn)揀機相對于環形交叉帶使用(yòng)上會更簡單,但實際上卻恰恰相反,由于環形交叉帶帶有半自動供件台,每個操作(zuò)人員單獨向分(fēn)揀機上一件件供件即可(kě),總體(tǐ)而言較為(wèi)簡單,而直線(xiàn)分(fēn)揀機供件卻需要4-5名操作(zuò)人員緊密配合才能(néng)達到較高産能(néng),所以對操作(zuò)人員的要求較高,此點需要設計人員和最終使用(yòng)者要重點關注。

圖10 小(xiǎo)件直線(xiàn)交叉帶分(fēn)揀機示意

圖10 小(xiǎo)件直線(xiàn)交叉帶分(fēn)揀機示意

手機請直接輸入:

手機請直接輸入: 服務(wù)電(diàn)話:4009-678-618

服務(wù)電(diàn)話:4009-678-618